El Picking… ¿Problema o Solución? | Revista de logistica empresarial - Zona Logística

El Picking… ¿Problema o Solución?

El picking… ¿Problema o solución?

Por: Rafael Marín Vásquez

Consultor en Logística y en Administración de Cadenas de Abastecimiento

Este artículo es una exposición muy completa de los diferentes mecanismos y tecnologías que existen para el alistamiento de órdenes, con el fin de que los lectores identifiquen aquel que les resulta más conveniente según los niveles de pedidos, las especificaciones de los productos y la promesa de servicio de la compañía.

Cambio de Vocación

Parece ser que la preocupación actual – en materia de operación de centros de distribución – tiene que ver con el proceso de picking y despacho de órdenes, ya que los clientes están solicitando pedidos con cantidades cada vez menores de producto, pero con mayor frecuencia. Ese es el nuevo patrón de demanda en un mercado cada vez más competitivo y donde ningún cliente quiere cargar con altos niveles de inventario. Adicionalmente se presenta la creciente industria del e comerce y el crecimiento acelerado de canales alternativos como las ventas por catálogo. Todos estos cambios están acelerando una tendencia a cambiar la vocación de los centros de distribución que pasan de manejar unidades grandes a atender subempaques y piezas sueltas.

La mayoría de los centros de distribución de las empresas construidos en las décadas pasadas fueron concebidos y diseñados para manejar unidades de empaque y de almacenamiento uniformes y no se adecuaron para descomponer la unidad de empaque de recibo hacia una unidad de empaque de despacho. En los centros de distribución se pueden recibir pallets completos de una referencia, pero el envío se hace en subempaques o inclusive hay cada vez más casos de despacho en los que se manejan piezas individuales.

La realidad cada vez más frecuente es que la operación de un centro de distribución no es sólo almacenar mercancías sino transformar las unidades de manejo de unidades de embalaje mayores a unidades menores, de acuerdo con lo que los clientes estén solicitando.

Esta es la razón por la que cada vez se encuentran más y más empresas rediseñando sus operaciones de picking, ajustándolas a esta nueva realidad de mercado. El reto actual radica en adecuar una infraestructura física y los procesos de un centro de distribución, hacia una nueva vocación de mayor velocidad de producto. La ruta a seguir consiste en adaptar el layout el proceso y las herramientas para aumentar la velocidad y la exactitud del producto a través de su recorrido por el centro de distribución.

Los plazos de entrega cada vez se estrechan más y esto exige que la velocidad de producto en los centros de distribución sea cada vez mayor, sin embargo – al descomponer la unidad de empaque para atender la nueva exigencia de los clientes – se adiciona una operación por cada subempaque que se abra y esto atenta contra el objetivo de hacer más veloz el despacho.

La solución más recomendada en estos casos consiste en hacer la transformación de la unidad de almacenamiento desde el momento del recibo. Esto significa que si conocemos el patrón de demanda de los productos hacia las áreas de despacho se puede recibir y almacenar en esa misma unidad de medida y así se agiliza el despacho. Un producto tipo A puede ser demandado en pallets desde el área de picking pero uno tipo B puede demandarse en medios pallets… Siguiendo dicha estrategia, el almacenamiento se hace en estas mismas unidades homologadas desde la recepción de la mercancía. Para nadie es un secreto que la función a optimizar en la mayoría de los centros de distribución es el despacho, sin embargo le cargamos a esta actividad funciones adicionales como la configuración de subempaques y piezas, haciéndolo más lento y pesado. Un pequeño esfuerzo invertido en el recibo de la mercancía representa un ahorro mayor en el despacho.

La idea es cambiar la vocación del centro de distribución del push desde el recibo, al pull desde el picking y despacho.

Este cambio de vocación del centro de distribución exige cambios de layout y del proceso, pero sobre todo de la visión administrativa donde se entiende que un centro de distribución ya no es el lugar donde reposan las mercancías, sino un centro de transferencia de productos de alta velocidad y precisión.

El Picking… ¿Problema o Solución?

Cada vez recibo con más frecuencia solicitudes de consultoría de empresas con problemas en el proceso de picking, bien sea porque la demanda excede su capacidad, por ineficiencias en el proceso, por costos ocultos o por incumplimientos en la promesa de servicio a los clientes.

La realidad que encuentro al profundizar en la problemática individual tiene un patrón que se repite con bastante frecuencia: el hecho es que las empresas están buscando en la tecnología de captura de datos y en sistemas WMS la solución a los problemas de picking y despacho, pero no están mirando el problema integral desde el proceso de recibo y almacenamiento como condición para un despacho eficiente. La tecnología por sí sola no es una solución, es necesario optimizar el proceso. Desafortunadamente allí es donde menos se invierte tiempo y capital y no se acompaña al personal en la gestión de cambio y ellos son quienes lo ejecutan.

Por consiguiente se encuentran diversas opiniones respecto a la eficiencia de los sistemas de picking y packing, donde la rigurosidad en la implementación parece ser clave. Si no se tiene en cuenta la gestión del cambio en este nuevo proceso puede convertirse el nuevo sistema en un problema en vez de solución.

Sistemas de picking

No basta con hacer un buen manejo del cambio en las personas para lograr un sistema de picking eficiente, si no se selecciona la tecnología adecuada de acuerdo a cada necesidad; adicionalmente es importante seleccionar un proveedor con buena experiencia en estos procesos y una buena integración con el ERP de la compañía.

En tecnologías de picking existen múltiples sistemas que van desde los más simples (como el picking en racks o estanterías selectivas) hasta los sistemas automáticos donde es mínima la intervención humana. En la pasada feria de Promat en Chicago (la cual se especializa en la exhibición de las últimas tecnologías de manejo de materiales) una de las áreas de la logística que mas avances presenta es la de picking y packing, lo mismo que las soluciones de almacenamiento.

A continuación analizamos de manera general los diferentes sistemas de picking, pero antes debemos entender que estos consisten en seleccionar y separar -de forma rápida y precisa – los productos solicitados por los clientes. Para hacerlo se ubican los productos en anaqueles específicos y – con una lista de surtido – se prepara cada pedido. Esta lista de picking puede ser impresa, electrónica o figurar en un lector de código de barras, como lo veremos mas adelante.

- Picking en Racks y Mezzanine: este es un sistema muy tradicional en nuestro medio y consiste en utilizar la estantería selectiva, destinando el primer nivel para picking y los niveles superiores para almacenamiento. El reabastecimiento se realiza desde los niveles superiores, hacia el nivel de picking. Se puede aumentar la densidad de picking instalando mezannines cada 3 metros de altura para duplicar la capacidad de SK´s sin necesidad de equipos de elevación.

También existe la opción de hacer el picking en niveles superiores de la estantería selectiva utilizando equipos de montacargas de selección, denominados stock pickers.

- Picking por Buggy Line: también se conoce como surtido en carros. Consiste en una estantería en línea donde se exhibe cada producto a despachar; además se utiliza un carro o carretilla que es conducido por un operario y permite surtir cada pedido individual. Este mecanismo es empleado en empresas pequeñas con un número controlado de referencias.

- Línea de Picking: consiste en un sistema de flow rack y conveyor, en el cual se exhiben los productos a surtir y los contenedores de despacho transitan por el conveyor paralelo permitiendo que el operario ubique y seleccione los artículos que solicita cada pedido, los coloca en el contenedor y posteriormente libera esa orden y recibe la siguiente, permitiendo que el surtido se realice eficientemente. Se requiere mínimo una cara disponible por cada SKU del portafolio. Es muy utilizado en empresas con portafolios medianos y grandes y con un número elevado de pedidos por día.

- Picking Automático: conocido técnicamente como A-frame. Consiste en un sistema de bandas transportadoras insertadas en un dispositivo de “V” invertida donde los productos son seleccionados vía radiofrecuencia, separando el pedido individual en un tramo de la banda. Los artículos van cayendo a la banda a medida que esta se desplaza. Es un mecanismo de alta velocidad y precisión que requiere buena ingeniería en el empaque de cada producto y tiene limitaciones de forma y tamaño de los bienes a surtir. Aunque este mecanismo demanda una inversión significativa, tiene un alto rendimiento y se utiliza principalmente en empresas de venta por catálogo, droguerías y empresas de consumo masivo con distribución de alta densidad.

- Sistema Robotizado: está conformado por sistemas desarrollados a la medida – en donde el más conocido es “Kiva Systems” – que realiza el picking con un concepto tomado de la lógica invertida, es decir en un sistema tradicional el operario es quien busca el producto, mientras que en este mecanismo el producto busca al operario. Este sistema – que recientemente fue adquirido por Amazon- consiste en una serie de estaciones de picking en las que un operario empaca cada pedido y la estantería con los productos llegan hasta él, porque es transportada por robots o AG´s (Automated Guided Vehicles) controlados por radiofrecuencia y señales electrónicas en el piso. Una vez que el operario ha empacado el producto, el robot se retira con la estantería hasta un punto de espera, mientras otro robot le acerca el siguiente producto. Es utilizado para picking con gran número de SKU´s (mayores a 15 mil SKU´s).

Tecnologías de Picking

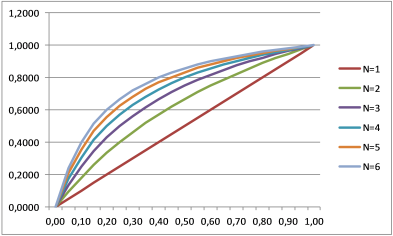

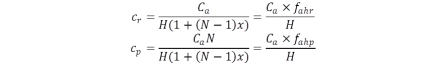

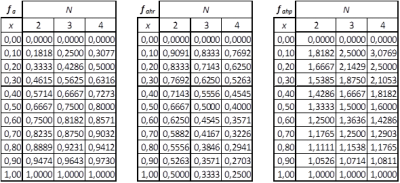

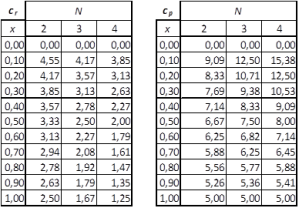

Así como existen varios tipos o formas de realizar el proceso de picking, se han desarrollado varias tecnologías que lo hacen más eficiente. El objetivo que buscan estos sistemas consiste en lograr la manera más rápida de alcanzar un producto de un anaquel y colocarlo en un contenedor de despacho, con la mayor precisión posible. Las variables a maximizar son: velocidad y exactitud.

Las tecnologías más conocidas en el mundo para separar pedidos de alta, media y baja densidad de productos son:

- Pick to Light

- Voice Picking

- Radiofrecuencia

Como su nombre lo dice, pick to light es un sistema de luces ubicadas en la estantería de flujo, que se encienden para indicar la posición y la cantidad a despachar de cada producto. Al final de cada evento se oprime un botón para confirmar el despacho. De acuerdo a la densidad de artículos que se tenga en el sistema se puede colocar un operario cada determinado número de luces y esto marcará la velocidad del proceso. Es un sistema de alta velocidad de picking, ya que – en comparación con el mecanismo de Voice Picking- la ventaja es que el ojo es más rápido que el oído. Este sistema se utiliza para pedidos pequeños y con recorridos cortos.

Por su parte, el Voice Picking es un sistema que – a través de un mensaje de voz -le indica al empleado encargado la posición y la cantidad a surtir; igualmente el operario confirma el despacho utilizando su voz. Esta tecnología funciona mejor en procesos de media y baja densidad, ya que el funcionario reclama saturación auditiva cuando los comandos se repiten con mucha intensidad. Este mecanismo se utiliza para despacho de pedidos de gran tamaño y con recorridos más largos.

El sistema de radiofrecuencia funciona con un equipo hand- held adherido a la mano del operario; este dispositivo contiene un lector y una pantalla que le indica el producto a seleccionar, la posición en la que se encuentra y la cantidad solicitada. El personal encargado realiza esta operación y confirma el despacho a través del escáner. Se requiere un equipo por operario y un sistema de antenas de radiofrecuencia. Se utiliza principalmente en áreas de baja rotación y gran número de referencias.

En muchos casos se encuentra una combinación de las anteriores tecnologías en un mismo centro de distribución y esto permite optimizar el proceso. Se requiere perfilar el patrón de demanda según la segmentación de productos, de tal manera que se identifiquen artículos de alta densidad en los pedidos y alta frecuencia, para los cuales se adapta un subsistema de Pick to Light.

Adicionalmente se identifican los productos de media y baja densidad en los pedidos, para los cuales se implementa un subsistema de Voice Picking o radiofrecuencia. De este modo se consiguen resultados superiores, con inversiones moderadas.

Con el fin de tener equidad en la comparación de estas herramientas se plantea la Tabla No.1 en la cual se tiene en cuenta diferentes factores importantes y se califican como excelente, bueno y regular. Esta evaluación de cada factor está basada en opiniones de expertos y datos normalizados de diferentes implementaciones.

Tabla No.1

Evaluación de Sistemas de Picking

Factores

|

Voice Picking

|

Radiofrecuencia

|

Pick to Light

|

Productividad de picking en áreas de alta densidad

|

Bueno

|

Bueno

|

Excelente

|

Productividad de picking en áreas de baja densidad

|

Bueno

|

Excelente

|

Regular

|

Libertad para el uso de ambas manos

|

Excelente

|

Regular

|

Excelente

|

Habilidad para encontrar las posiciones

|

Bueno

|

Bueno

|

Excelente

|

La capacidad de proveer información completa

|

Bueno

|

Excelente

|

Excelente

|

Entrenamiento inicial del sistema

|

Regular

|

Excelente

|

Excelente

|

Trabajo simultaneo en la misma zona

|

Excelente

|

Excelente

|

Regular

|

Dependencia de la memoria del operario

|

Regular

|

Excelente

|

Excelente

|

Operación con una distancia larga entre posiciones

|

Bueno

|

Excelente

|

Regular

|

Operación con una distancia corta entre posiciones

|

Regular

|

Bueno

|

Excelente

|

Reducción de los errores de picking

|

Bueno

|

Bueno

|

Bueno

|

Corrección de errores

|

Bueno

|

Excelente

|

Regular

|

Remplazo de baterías

|

Regular

|

Regular

|

Excelente

|

Fuente: www.supplychainw.com

El Proceso es el que Manda

Como lo dije anteriormente, los avances en tecnologías de Picking están a la orden del día. La decisión de qué sistema utilizar depende del volumen en CM3 del producto que se va a surtir, del patrón de demanda, del número de unidades a surtir por turno y del proceso logístico que tiene la compañía.

No siempre la mejor tecnología es la mejor solución, es clave definir la función a optimizar en el sistema de Picking y Packing para tomar una buena decisión.

Existen operaciones en las que la función a optimizar es la velocidad de picking, es decir el número de unidades por hora; esto se presenta en empresas en crecimiento y con alta densidad de alistamiento de pedidos (los casos más conocidos son compañías de venta por catálogo, distribución tienda a tienda, e comerce y droguerías, etc.).

Asimismo se pueden presentar operaciones donde el packing- es decir la optimización de la caja o corrugado – es la función a optimizar, esto se debe al alto costo del empaque y del transporte.

En ambos casos se debe elegir el sistema de picking y packing que mejor se adapte al producto y a la promesa de servicio de la compañía.

Además de una buena selección de tecnología, rediseñar el proceso que antecede al picking es definitivo en el desempeño del mismo… Me refiero a las labores de abastecimiento de productos desde el almacén, al entrenamiento del personal y a la facturación. La velocidad del despacho no la hace solamente un buen sistema de picking he visto empresas que han invertido sumas importantes en tecnología de alistamiento de pedidos y no han logrado la productividad esperada, debido a la ineficiencia de los procesos que acompañan al picking.. Si se decide hacer una inversión en un sistema de picking se debe hacer otra inversión – mucho menor, pero con igual impacto – en los otros procesos del almacén. La idea es crecer de manera armoniosa para que el desempeño del sistema se optimice.

En conclusión es muy importante tener en cuenta que una buena selección e implementación de una tecnología de picking puede traer muchos beneficios, pero una mala decisión frente a este asunto traerá pérdidas significativas y bajos niveles de servicio.

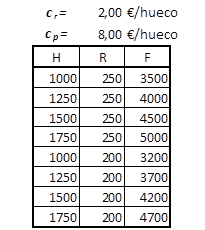

15 respuestas a Los huecos de picking cuestan caros