Uno de mis maestros solía comentar que los almacenes cubiertos convencionales se mueren por el picking. Y concluía que el coste de esos huecos tenía que ser sensiblemente mayor que el de los de reserva. Decidió, con criterio práctico, asignar a los huecos de picking la mitad del coste de la superficie ocupada, allí donde convivían con los de reserva.

Sus afirmaciones tenían sentido. Los huecos de picking se disponen sobre el suelo, al alcance del operario, en los almacenes convencionales. El aumento del número de referencias almacenadas pide ocupar más superficie. Llegará un momento en que toda ella se habrá consumido, y no habrá más remedio que colocarlos en altura, fuera del alcance del operario. Es entonces cuando el almacén se muere, o mejor dicho, su salud empeora. Las operaciones se vuelven más lentas y la productividad se resiente.

Lo que ocurría en el pasado, hoy también sucede, con más fuerza, si cabe. El nacimiento de nuevos productos, destinados a cubrir necesidades muy concretas o mejorar otros ya existentes, supera a los que desaparecen. El almacén necesita más huecos de picking. Si, hipotéticamente, hubiera que ampliar la superficie del almacén, habría que atribuir su coste a los nuevos huecos de picking. Este argumento vuelve a dar la razón al maestro.

A primera vista, asignar el mismo coste de la superficie a ambos tipos de huecos parece una solución salomónica.

Está claro que a las partes del almacén ocupadas por un mismo tipo de hueco se les asignará todo el coste de la superficie que abarcan. Las dudas aparecen en las superficies que soportan huecos de picking y huecos de reserva sobre ellos. Una posible vía para disiparlas sería recurrir a la idea de que sobre una superficie solo se dispone un único tipo de hueco. Siendo así, se podría hacer una asignación directa del coste de la superficie al tipo de hueco.

Aplicar esta propuesta sugiere imaginar una superficie ficticia, que es la suma de otras dos, también ficticias, ocupadas por sendos tipos de hueco.

La superficie imaginaria que ocuparían los huecos de picking se calcula suponiendo que todos los huecos se disponen sobre el suelo y están al alcance del operario. Así, donde los huecos de picking no ocupen toda la superficie común real, esta superficie sería la realmente ocupada por los huecos de picking. La superficie será mayor que la real allí donde se dispongan huecos de picking fuera del alcance del operario, puesto que habrá que colocar todos los huecos sobre el suelo.

La superficie de los huecos de reserva se calcula asumiendo que llenan toda la altura disponible del edificio, desde el suelo. Para ello, se divide el número de huecos de reserva entre los niveles de carga que admite el edificio. El resultado son los huecos de reserva colocados en el suelo. La superficie a considerar es la ocupada por el número de huecos en el suelo, aunque sea un número con decimales.

La superficie total será la suma de las dos recién calculadas. Si se divide la superficie calculada para los huecos de picking entre la total, se obtiene la proporción de superficie real asignada al picking, que habrá que convertir en dinero a través del coste unitario de la superficie. Es lo que se buscaba; se le va a llamar factor de asignación.

El razonamiento vale para cualquier cantidad de huecos de ambos tipos que se dispongan sobre la misma superficie.

La superficie asignada a los huecos de picking será, pues, el producto de la superficie real por el factor de asignación; la asignada a huecos de reserva, el resto hasta la superficie real.

El procedimiento, tal como se ha descrito, puede parecer engorroso. Sin embargo, se simplifica notablemente cuando todos los huecos tienen las mismas medidas.

Como la superficie de cualquier hueco colocado en el suelo es la misma, el cálculo se podrá realizar con huecos, en lugar de superficies. Por el mismo motivo, el cálculo se puede efectuar con la proporción que supone cada tipo de hueco sobre el total, valor que oscila entre 0 y 1.

El factor de asignación fa vale

en donde x es la proporción de huecos de picking sobre el total (1-x es la de huecos de reserva), y N el número de niveles de carga.

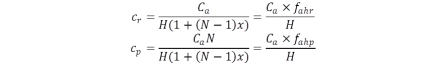

El gráfico muestra cómo varía el factor de asignación fa (ordenadas) con x (abscisas) y N.

Del simple examen del gráfico, se observa que la asignación de superficie a los huecos de picking aumenta con el número de niveles de carga presentes en la instalación, y no depende de la proporción de huecos de picking sobre el total.

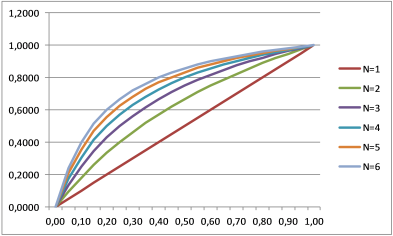

El factor de asignación para un hueco de picking, fahp, se obtiene dividiendo el obtenido para los huecos de picking, entre la proporción de huecos de picking, es decir

El factor de asignación para un hueco de reserva, fahr, se calcula del mismo modo que para los huecos de picking, es decir

Ambos factores disminuyen a medida que aumenta la proporción de huecos de picking sobre el total.

Si se divide fahp entre fahr se obtiene el valor N, que es constante y no depende de la proporción de huecos de picking en la superficie considerada. Dicho de otro modo,

La componente más importante de los costes de almacenamiento se debe a la superficie. Se puede concluir que en superficies de almacén donde conviven huecos de picking y de reserva, el coste de los huecos de picking es sensiblemente mayor que los de reserva.

En el caso particular de un almacén donde todos los huecos son iguales y conviven huecos de picking y reserva sobre la misma superficie, la determinación del coste de ambos tipos de huecos es muy sencilla.

Sea Ca el coste total de almacenamiento, H el número de huecos ocupados, x la proporción de huecos de picking sobre el total, cp el coste de un hueco de picking y cr el coste de un hueco de reserva. Se cumplirá que

Como

, se cumplirá que cp=crN Por tanto

De donde se deduce

En las fórmulas anteriores se aprecia que los costes unitarios de los huecos de picking y reserva son directamente proporcionales a sus respectivos factores de asignación, y a una cantidad Ca/H, que es el coste medio real de un hueco ocupado cualquiera. Estos huecos no deben confundirse con los huecos disponibles en el almacén, que serán los mismos o más. Ambos tipos de huecos están ligados por el factor de ocupación.

Algún lector pensará que este ejercicio no es más que un juego floral que amplía los conocimientos teóricos sobre almacenes, y que es muy poco útil en la práctica, porque complica la imputación de costes. A pesar de ello, permite obtener costes de almacenamiento de las mercancías mucho más fiables, de utilidad en el cálculo de:

la cantidad económica de pedido de los artículos que se gestionan por técnicas clásicas, ya que afina el valor de su coste de posesión.

la cantidad de dinero que cuesta almacenar un producto, a añadir a sus costes de fabricación y transporte.

los costes operativos de mantener almacenados artículos obsoletos.

los precios de almacenamiento que aplica un operador logístico a sus clientes.

Suele ser habitual que el operador logístico aplique un precio medio único por los huecos de almacén que ocupan sus clientes, sin distinguir entre huecos de picking y de reserva. Los ingresos que obtiene responden a la proporción de huecos de picking que había cuando se calcularon los precios de almacenamiento. El análisis anterior muestra que, si aumenta la proporción de huecos de picking requeridos, el coste imputado aumenta más que el ingreso obtenido. Por tanto, se intuye que tendrá una pérdida de rentabilidad por almacenamiento.

Esta situación es corriente en empresas cuyo número de referencias almacenadas crece, lo que conlleva una disminución de la existencia media de cada referencia.

Este razonamiento abre la posibilidad de aplicar una fórmula de facturación del almacenamiento, del estilo de

en donde,

F= importe de la factura de almacenamiento

R= número de referencias almacenadas

pp= precio del hueco de picking

H= huecos de almacenamiento ocupados

pr= precio del hueco de reserva

Es evidente que la fórmula hace que el importe facturado pueda variar más que con un cálculo basado en un precio único. También lo es que la factura se adapta mejor a los cambios en el número de referencias almacenadas, y a los de los costes imputados. Por consiguiente, el riesgo de pérdida de rentabilidad disminuye para el operador.

El principal inconveniente radica en que el precio del hueco de picking es elevado, y el de reserva, muy bajo, cosa que no logran entender muy bien los clientes. El precio del hueco de picking induce a mantener almacenadas las referencias necesarias, no más; posiblemente conduzca a un mejor aprovechamiento del almacén.

De nuevo, hay que reconocer que el maestro tenía razón en sus afirmaciones, pero no era consciente de que los huecos de picking cuestan mucho más de lo que imaginaba, ni de algunas de sus implicaciones.

Estrambote

Los desarrollos con fórmulas suelen ser, a veces, difíciles de entender. La comprensión se facilita si los conceptos se sustituyen por números, como se muestra a continuación.

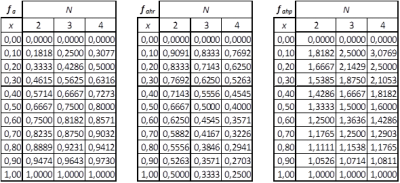

Los factores de asignación aparecen calculados en las tablas siguientes, en el cruce de la columna de niveles de carga N, con la fila de proporción de huecos de picking sobre el total, x.

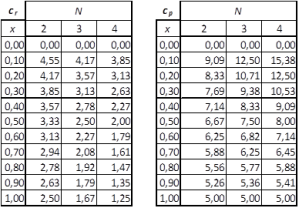

Asumiendo que el valor de Ca/H es 5,00 € en un mes, los valores de cr y cp, resultantes de las tablas anteriores aparecen en las tablas que siguen

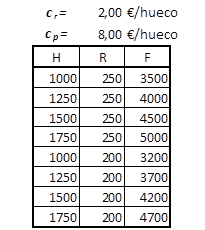

La tabla que viene a continuación es una simulación de facturación mensual que combina los huecos ocupados, los de picking y precios diferenciados para cada tipo de hueco. Buceando en ella se pueden apreciar las conclusiones apuntadas.

15 respuestas a Los huecos de picking cuestan caros