En la Venta Directa, uno de los varios e importantes indicadores de Calidad de Servicio (en este caso, negativo) son los errores de piqueo.

Un cliente recibe -después de una espera de varios días- un producto por otro, o un artículo de diferente calidad, color, tipo, o talle. Sin dudas, ninguna de sus sensaciones será agradable, y seguramente se cuestionará el volver a comprarnos.

En el artículo, el autor analiza causas y soluciones de este problema intrínseco a nuestro sistema.

Errores en el Picking

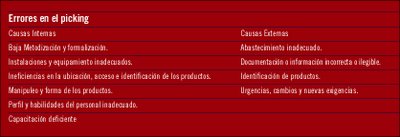

Varias causales y paradigmas operativos caducos contribuyen a generar errores en la preparación de pedidos, lo que afecta el  nivel de servicio a clientes, obliga a duplicar operaciones y gestiones administrativas y, en la búsqueda de responsabilidades, genera conflictos dentro de la compañía. Esta operación típica de los Centros de Distribución y bodegas, ya por el ambiente y los equipos de trabajo implicados, el diseño y método de trabajos, las tecnologías y calidades requeridas, puede en su deficiencia dañar seriemente los objetivos de una empresa en relación a la rentabilidad y en el vínculo de fidelidad con sus mercados. Las causas pueden ser internas (por la estructura, las características operativas o recursos aplicados) o externas… ambas deben ser detectadas y atacadas.

nivel de servicio a clientes, obliga a duplicar operaciones y gestiones administrativas y, en la búsqueda de responsabilidades, genera conflictos dentro de la compañía. Esta operación típica de los Centros de Distribución y bodegas, ya por el ambiente y los equipos de trabajo implicados, el diseño y método de trabajos, las tecnologías y calidades requeridas, puede en su deficiencia dañar seriemente los objetivos de una empresa en relación a la rentabilidad y en el vínculo de fidelidad con sus mercados. Las causas pueden ser internas (por la estructura, las características operativas o recursos aplicados) o externas… ambas deben ser detectadas y atacadas.

Por Gerónimo Jorge Demaría

La preparación de pedidos o picking es un proceso disparador del Nivel de Servicio. El cliente interno o externo recibe físicamente los productos, en cantidad y calidad, resultantes de este proceso operativo. De allí su importancia, no siempre tenida en cuenta.

Los errores en este proceso, reflejan una combinación de causales internas y/o externas del sector operativo, en ocasiones de difícil detección y cuantificación. Están asociados con el diseño, la formalización de los procedimientos, la integración sectorial, la calidad de la información y los recursos aplicados, difiriendo el enfoque de su análisis según se trate de preparaciones automatizadas o manuales.

Como todo proceso y, en especial cuando es manual, la probabilidad de error existe, y su no eliminación se vuelve insatisfacción en el destinatario y fuente de conflictos internos en la organización. Cuanto más elevado sea dicho componente manual esto se potencia, agravado por el hecho de que existen preparadores más propensos que otros a cometer determinado tipo de errores. Si bien es cierto que éste es, en última instancia, el causante material directo, existen distintos condicionamientos que potencian la posibilidad de error:

a) El entorno y lugar de trabajo del preparador: donde intervienen críticamente aspectos como la climatización, la iluminación con que se cuenta, el nivel de ruido, la postura y la tensión laboral.

b) El diseño del proceso, reflejado a través del método elegido, el lay-out, el grado de formalización, el tratamiento de las urgencias y la planificación de recursos.

c) El tipo y calidad de los recursos aplicados, tales como ser la tecnología, la funcionalidad, disponibilidad, flexibilidad, legibilidad de la documentación y nivel de mantenimiento.

A medida que aumentan las exigencias operativas, ya sea por el requerimiento de una mayor velocidad y/o carga operativa más allá de las definidas como normales, se expone al equipo de preparación a un mayor nivel de error, en concordancia con los conceptos derivados de la Ley de Rendimientos Decrecientes. Conocer bien las causas, pues, está en el origen de la mejora necesaria en la preparación de pedidos eficiente.

CAUSAS INTERNAS

Las causas internas surgen de la estructura, características operativas y recursos aplicados. En su estudio se deben analizar la preparación y tareas asociadas: reabastecimientos internos, consolidación de productos, cerrado y control, entre otras. Esto toma mayor trascendencia cuando las preparaciones son manuales e intensivas como las realizadas a través de líneas de preparación, por las empresas de venta directa, droguerías, supermercadistas, etc.

· Baja metodización y formalización.

La preparación presenta, como característica primaria, el aspecto de que es una operación altamente repetitiva pero con alta aleatoriedad en el contenido de cada pedido. En consecuencia, su diseño debe satisfacer las exigencias que surjan del óptimo balance entre los factores preparador–velocidad–recursos–tiempo–lugar.

A medida que ésta se hace más intensiva, la baja o incorrecta metodización genera todo tipo de ineficiencias, exponiendo al preparador a situaciones extremas. Son procesos que suelen generar rutinas costumbristas e individualistas sin una visión de conjunto ni integración de esfuerzos. Esto se agrava cuando para alcanzar determinadas metas operativas, se prioriza “el esfuerzo y el empuje” a la técnica y el método, como medio para cumplir con esta necesidad en forma eficiente y eficaz.

La improvisación y las exigencias por sobre la capacidad óptima de preparación se pagan con caídas de productividad y mayor nivel de error. Este es un problema típico de conducción del sector y de su supervisión.

· Instalaciones y Equipamientos inadecuados.

En este análisis se pueden presentar dos frentes. Uno es el que refleja los condicionamientos del lay-out y su integración sectorial, con claras consecuencias en la capacidad operativa del sector y del operador. El otro se refiere al ambiente o micro entorno del preparador que lo condiciona de múltiples maneras (iluminación, temperatura ambiental, ruidos, corrientes de aire, posición de trabajo, esfuerzo físico, tensión, seguridad, etc.). En este punto se deben verificar las normas de Seguridad e Higiene y las de la OIT vigentes en este sentido; son conceptos directamente asociados con los métodos aplicados. Los suplementos a las tareas operativas tienen en cuenta estas situaciones reflejando cómo la persona puede alcanzar su máxima eficiencia y eficacia. La automatización, mecanización e informatización minimizan esta última necesidad; no obstante, tiene como contrapartida un menor nivel de flexibilidad a los cambios operativos que puedan plantear modificaciones en las estrategias, actividades de la compañía o de la demanda de los consumidores.

· Ineficiencias en la ubicación y accesibilidad e identificación de los productos.

Es una de las fuentes clásicas de error que se potencia cuando no existe una lógica o respaldo informático acorde. En este sentido, se combinan dos factores. El primero está dado por la rutina operativa que provoca al preparador movimientos reflejos que lleva tiempo desactivar. Los cambios de localización o los errores de reabastecimiento exponen al personal a mayor probabilidad de errores, siendo importante definir los pro y contra de cambios y/o reemplazos de preparadores de sus puestos / áreas habituales de trabajo, al minimizarse las ventajas de la curva de aprendizaje. El segundo factor está dado por la inconsistencia en el esquema de localización, cuando no está direccionado por el sistema informático y por la baja legibilidad de identificación de los productos.

· Manipuleo y forma de los productos.

Existen productos cuyas características de peso, forma o manipuleo dificultan la normal operación del preparador y exige analizar su localización más conveniente, según criterios de ingeniería industrial, ergometría y seguridad e higiene. En este sentido se corre el riesgo de caídas accidentales de productos sobre otros, lo cual en ocasiones, por las condiciones y exigencias del proceso, no pueden corregirse a tiempo. Parte de éstos inconvenientes son generados por las área de Desarrollo, Ingeniería o Abastecimiento al no contemplar adecuadamente dichos requerimientos. Cuando se los da de alta, se deben evaluar las dificultades que su presencia provoca en el sistema. En este sentido es común observar desinteligencias sectoriales.

· Perfil y habilidades del personal inadecuada.

Cuando el personal no presenta un perfil y capacitación acorde con la tarea a desarrollar, su nivel de error puede crecer seriamente. A medida que aumenta la velocidad y las exigencias del proceso, los requerimientos del puesto son más específicos (concentración, habilidad manual, resistencia, campo visual, contextura física, sentidos, etc). En las líneas de preparación continuas, ya sea por su postura semi estática como por la atención de un gran número de SKU (60 a 150), se requieren características físicas y sensoriales acordes, las cuales deben ser correctamente definidas y cumplimentadas durante la etapa de selección del personal. La visión es uno de los sentidos más críticos, dado que muchos de los errores se generan por deficiencias de lectura, verificación que no está normalmente reflejada en los exámenes preocupacionales. Otros condicionamientos pueden ser la contextura física, la altura y la habilidad manual en especial cuando se deba estar en contacto con productos pequeños y con interferencias laterales. La experiencia indica una falencia importante en este sentido en nuestro país.

· Capacitación deficiente

Es importante que el personal, antes de que asuma sus funciones operativas pase por un período de aprendizaje, donde se pueda formar tanto en la faz operativa como en el análisis y comprensión de los conflictos que generan sus errores. Al no presentar todos la misma curva de aprendizaje y no ser verificada esta circunstancia, las consecuencias pueden ser importantes ya que los errores de entrenamiento no los tienen -ni quieren- pagar los clientes. Capacitar a un buen preparador lleva tiempo y errores en el campo, es una especialidad que además presenta, para operaciones intensivas o líneas de piqueo manual, una vida útil del orden de los tres a cuatro años dada por la intensidad y monotonía del proceso.

CAUSAS EXTERNAS AL SECTOR

Fuera del ámbito operativo, existen ineficiencias de impacto directo sobre el proceso. Muchas se deben al desconocimiento de las reales capacidades, necesidades y límites críticos que los sectores operativos pueden alcanzar en las condiciones actuales…y lo desbordan.

Otras, en cambio, resultan de procedimientos definidos o aplicados incorrectamente.

· Abastecimiento inadecuado

Los reabastecimientos fuera de tiempo generan distintas ineficiencias en este sentido. Es una práctica común ante necesidades de facturación que se planifique de determinados SKU contra promesa de entrega desde Abastecimientos. Cualquier demora expone al proceso a una disyuntiva: no facturar o facturar, lo que demora el armado de determinados pedidos. En las líneas de preparación esta última definición genera la separación de pedidos preparados parcialmente al final de la línea para su posterior terminación, una vez satisfecho el ingreso pendiente. Esta situación, típica de los cierres de campaña de las empresas de venta directa, aumenta el nivel de error promedio como la inconsistencia de su asignación.

· Documentación o información incorrecta o ilegible.

La documentación soporte debe responder a la real necesidad del preparador y su diseño acompañar su eficaz lectura directa en condiciones normales. El preparador precisa sólo tres datos básicos y “claros” para su gestión: producto, localización y cantidad. Los problemas que se presentan en este sentido son:

- Campos muy separados, que provocan problemas de paralelismo resueltos a través de la “tradicional regla” para poder alinear su lectura.

- Tamaño y formato inadecuado de letras y números que no permiten su correcta visualización bajo las condiciones “reales” de iluminación y operación del sector.

- Información adicional que no se corresponde con el proceso en sí y que confunde o perturba la lectura, como ser la preparación con remitos o facturas donde los documentos están diseñados para satisfacer necesidades administrativas y no operativas.

Esta ineficiencia resulta una fuente típica de error que se deriva ante un diseño orientado a otras aplicaciones y del poco conocimiento de la real operación.

· Identificación de productos

Esta situación somete al preparador a un mayor nivel de errores por cruces o cambios, cayendo su productividad en forma sensible ante la demora que le ocasiona. Esto suele potenciarse cuando los productos presentan similitudes de embalajes o códigos de identificación. Esto se magnifica cuando son altas las velocidades de preparación.

· Urgencias, cambios y nuevas exigencias

Estas desequilibran el normal desarrollo de la operación. Los inconvenientes derivados por esta práctica, al no ser visualizados bajo una concepción sistémica del proceso, no son asignados, asumidos ni valorizados en su real magnitud, formando parte de una costumbre no resuelta eficazmente por la Organización.

CONCLUSIONES

Resulta conveniente efectuar un control estadístico de la calidad alcanzada al final de la preparación. Esto permite monitorear tendencias y cuantificar problemas, posibilitando la toma de acciones correctivas. A partir de este control es posible determinar la evaluación del desempeño de los preparadores y profundizar en las causales subyacentes de los métodos y prácticas aplicados.

Resulta complejo comparar la eficacia entre distintos sistemas de preparación, dada la gran dispersión de causales asociadas. Sin embargo y tomando como referencia una misma gama de productos, exigencias y condicionamientos, se observan sensibles mejoras en este sentido a medida que se profundiza la automatización.

Una definición importante se refiere a los premios y castigos y si los mismos deben ser:

a) Individuales o colectivos.

b) Referidos exclusivamente a los preparadores o al conjunto del equipo afectado al proceso.

Las individualidades no generan un esfuerzo colectivo y participativo, que es en última instancia lo que refleja la percepción del cliente. Encontrar el equilibrio entre ambas posiciones exige conocer las particularidades del proceso y las claves de motivación respectivas del grupo humano aplicado al mismo.

Este es un tema de discusión permanente entre los distintos sectores de la Organización, donde todos los puntos de vista suelen ser válidos lo cual hace necesario un profundo análisis interno y sistémico del proceso sin perder de vista el verdadero objetivo a alcanzar: la satisfacción del cliente.

LE INVITO A VISITAR NUESTROS ACTUALES PROYECTOS DE MERCADEO EN http://igomeze-proyectos.blogspot.com/

Ignacio Gómez Escobar

ESTRATEGA EN MERCADEO

igomeze@gmail.com

Móvil (57)3 314 888 1895

COLOMBIA - SURAMERICA